柔印打样机在高精度柔印技术上的应用

柔印一般采用卷筒印刷方式,由于其环保和高效的优势,在纸质包装印刷方面的应用越来越广泛。但目前柔印的精度普遍较低,在中宽幅印刷方面这一问题更为突出,主要原因是印刷纸张种类多、色彩工艺数据比较复杂。目前高精度卷筒印刷效果比较好的是卷筒凹印和标签柔印。凹印所用的包装材料主要是塑料薄膜、金银卡和涂布卡纸,这些材料表面都比较光滑平整,印刷色彩工艺数据相对简单稳定,柔印标签的材质也类似。因此,高精度柔印包装印刷如何适应品种繁多的印刷材料,是摆在包装印刷企业面前的技术挑战。解决方法并不难,就是加强企业的标准化管理,结合色彩管理原理,创建企业产品工艺标准数据。企业在具备色彩技术管理能力的前提下,可以应对各种印刷材质的高精度彩色印刷。本文介绍有关高精度柔印技术的一些解决方案。

Science Technology

一、建立打样实验室

包装印刷企业在购买柔印机时,供应商会推荐网纹辊的配置。在实际打样生产中,如果网纹辊数据不符合产品纸张的工艺匹配,在柔印机上打样就达不到好的样张标准。由于网纹辊的投资成本较大,企业不可能盲目采购多种数据的网纹辊储备,网纹辊供应商也很难提供正确的数据预测。因此,在柔印机上打样生产只能降低精度和色彩标准。遇到要求高的产品时,让制版公司来解决也是勉为其难。笔者认为,柔印包装要想达到高精度彩色印刷,企业需要加强色彩工艺标准化管理。但是,在柔印机上开展产品工艺数据测试和创建不方便,色彩工艺数据标准不仅仅有网纹辊数据,还有基色墨检测和专色墨调配。这里建议包装企业购买柔印打样机(图1),配置五六根网纹辊,建立打样实验室。通过测试打样,寻找产品色彩工艺数据(包括网纹辊数据的选择、基色墨和专色墨的展色、制版曲线的创建等)。

柔印打样实验室也可以作为柔印包装企业的色彩技术中心,通过测试打样可以产生很好的色彩标准数据,在印前制版和柔印生产之间起到承上启下的作用。包装企业在为客户提供色彩精美的样品同时,为印前制版公司或部门提供色彩还原的标准,可以简化制版流程、降低制版难度、提高效率、降低成本,同时也为柔印机生产提供了好的追样标准。

二、网纹辊数据测试确认

网纹辊数据参数主要有网纹线数和载墨量(BCM值)两种。网纹线数是柔印精度的重要指标,也体现网纹辊供应商的技术制造能力,网纹线数受制于载墨量的大小。好的供应商不仅能做高线数,同时也能做大载墨量,还能保证使用寿命,这取决于网纹辊表面的陶瓷金属和雕刻技术工艺。建议企业在采购网纹辊时,选择供应商品牌的网纹辊上限线数,以确保印刷精度。

1.网纹线数和印刷精度的定义

不同的网纹线数对应不同的印刷精度,以下列举四种精度类型。这里阐述的印刷精度需要在其他相关工艺符合标准的条件下才能实现。

·低精度工艺标准——500 lpi以下;

·一般精度工艺标准——500~800 lpi;

·中高精度工艺标准——801~1 200 lpi;

·超高精度工艺标准——1 200 lpi以上。

网纹辊线数要根据载墨量和供应商品牌的性能指标选择,超出供应商的制作上限,只能下调精度标准。

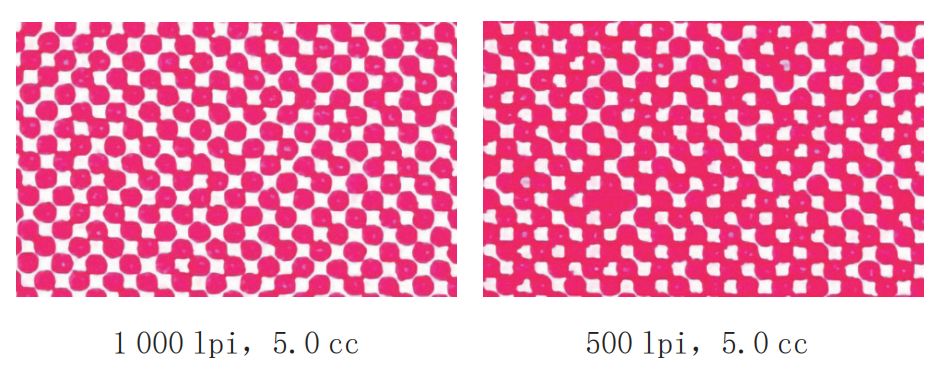

不同线数下的网点打样测试见图2。从测试效果可以看到,线数越高网点边缘越清晰。

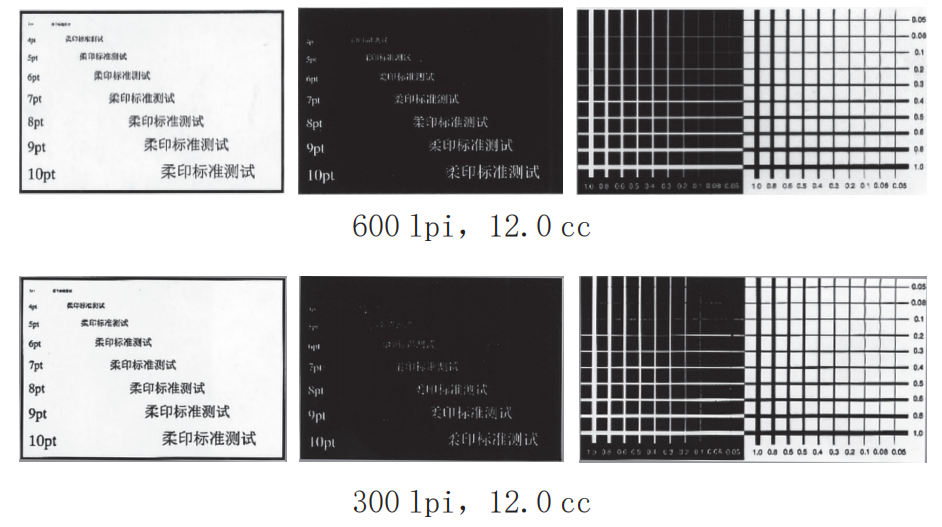

不同线数下的文字打样测试见图3,产品文字线条虽然简单,但在不同线数下的清晰度也不一样。

2.网纹辊载墨量的测试选择

网纹辊的载墨量大小和纸张吸墨量密切相关,不同纸张需要寻找匹配的载墨量数据。前文讲到柔印打样机同时配置了五六根不同载墨量数据(建议3~8 cc)的网纹辊,在产品纸张上界定载墨量,可以在打样机上做不同载墨量的展色测试,然后通过产品工艺评审,确认网纹辊数据。

⑴实地版的载墨量测试

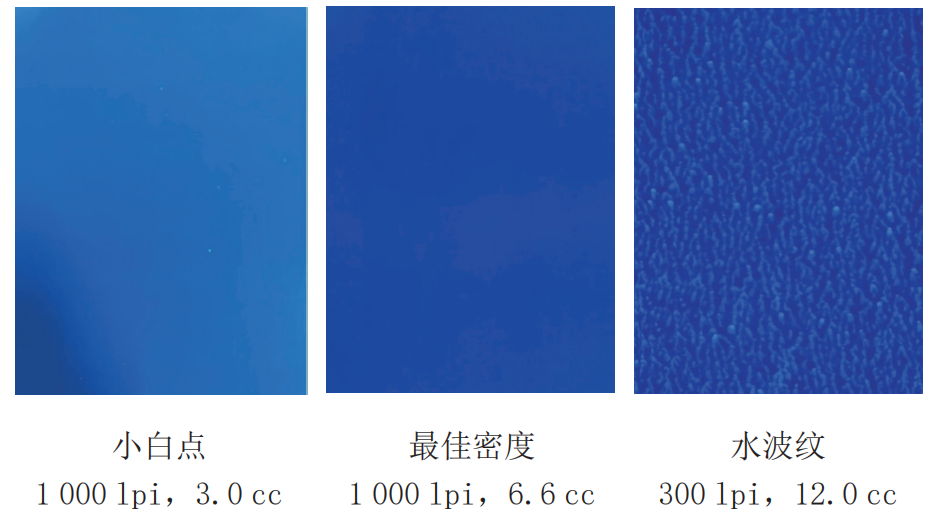

图4的实地版测试需要观察实地油墨是否饱满。如果出现小白点,说明载墨量小了;出现水波纹,说明载墨量大了。除了实地墨量的测试,还要观察网点阶调的测试。

⑵网线版的载墨量测试

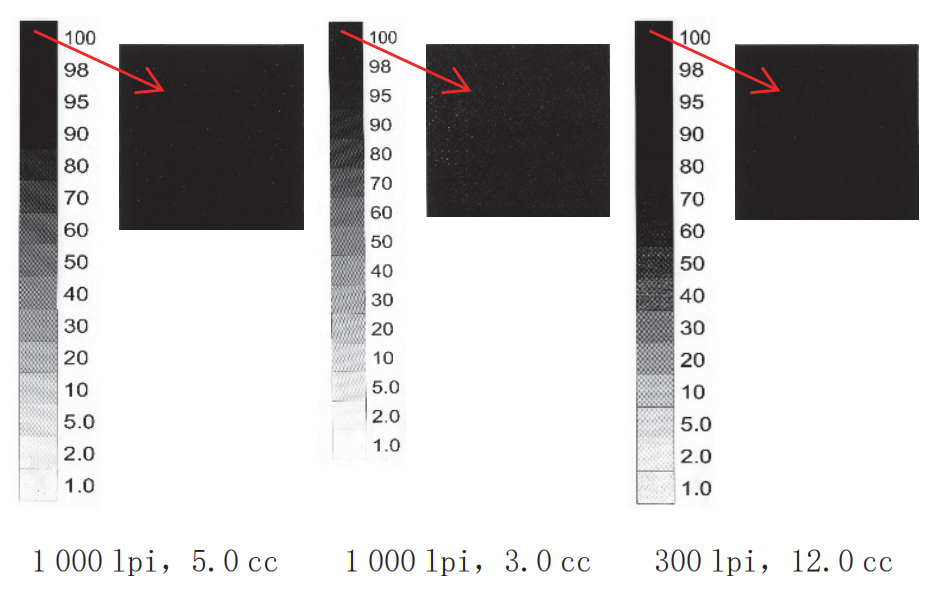

•图5左图, 测试结果是实地比较饱满,网线阶调中暗部略有并掉。评审判断是印刷产品的图像实地和网线部分都存在,适合实地和网线兼顾的产品;

•图5中图,测试结果是实地有大片露白,但网线阶调清晰可见。评审判断是印刷产品的图像以网线部分为主,适合图像层次清晰的要求;

•图5右图,测试结果是实地非常饱满,但网线中暗调部分基本并掉。评审判断是印刷产品以实地为主,不考虑网点清晰度要求。

从以上三种测试数据的总结分析来看,网纹辊的载墨量不仅要考虑纸张的吸墨量,而且需要结合产品的图像内容,确认选择合理载墨量数据。如果产品版面需要实地和网线都要做得漂亮,建议在印前做分色分层处理。

三、基色油墨的检测和调整

印刷油墨是色彩标准体系的重要元素。由于胶印色彩技术标准比较成熟,油墨供应质量也有一定保证,基色油墨数据一般都能达到国际标准。但包装柔印水性油墨的色相标准普遍做得差,这个问题一方面来自于供应商,另一方面跟包装印刷企业的色彩标准管理要求有关。因为大部分柔印企业目前的印刷标准定位都比较低,不会对油墨供应商的色彩标准提出很多要求,因此油墨供应市场也不可能达到好的色彩标准。如果柔印企业要向高精度彩色柔印发展,必然需要重视基色墨的色相标准。

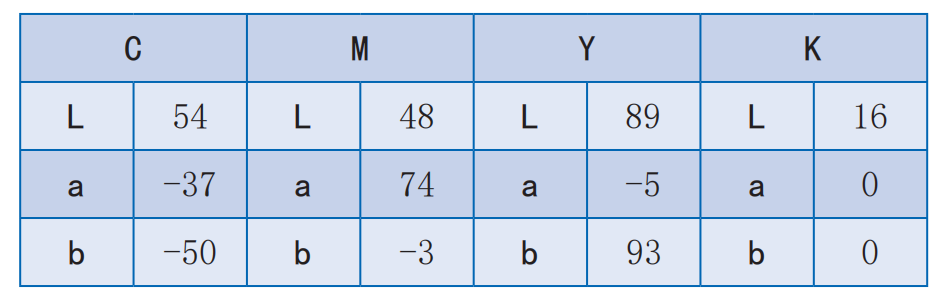

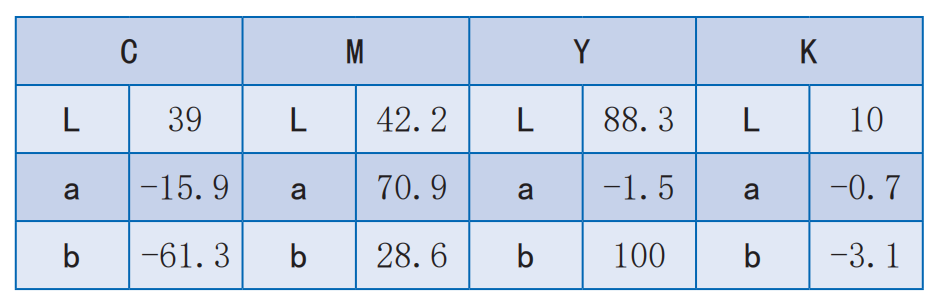

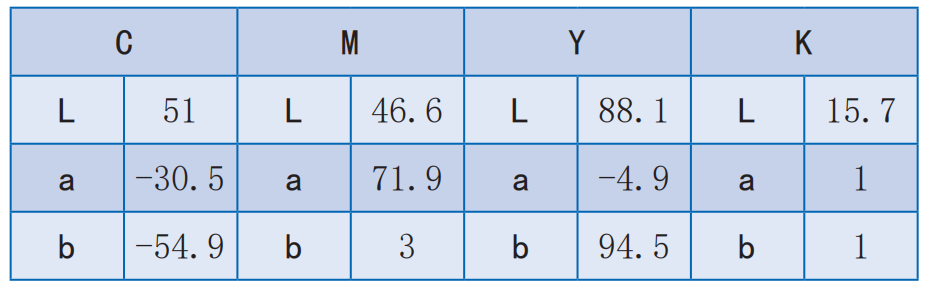

表1 胶印油墨色相Lab值(ISO)

表2 柔印油墨色相Lab值(ISO)

表3 供应商柔印油墨色相Lab值(原始)

从表1~3数据看,柔印油墨色相标准比较接近胶印的标准,但供应商的油墨色相数据与胶印标准差距较大。

•基色墨的检测

用同一种纸张、同一根网纹辊在打样机上展色,测量Lab值。

•油墨色相数据调整

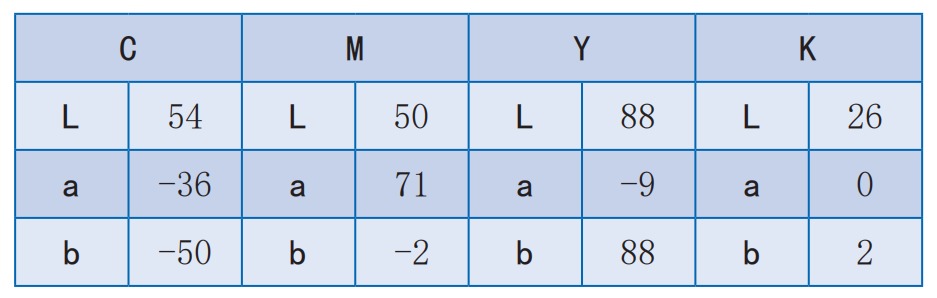

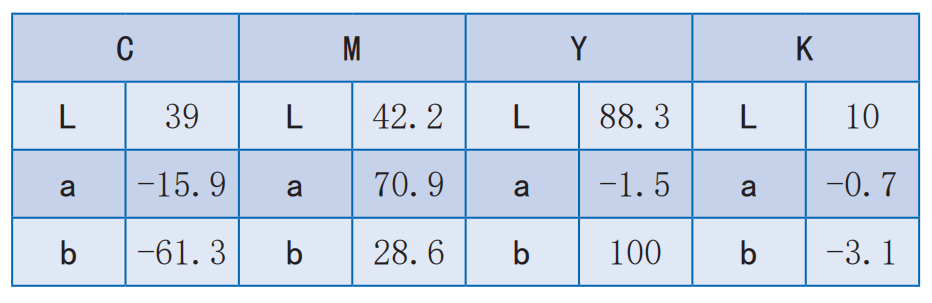

除了让供应商调色改进,企业也可以自己调色改进。可以用专色配墨原理,以人工经验判断修改油墨配方;也可以用配色软件方法寻找配方。不管什么方法,都需要使用天平称量和打样机展色,以确保展色数据准确可靠。图6和表4~6是油墨色相调整后的展色和Lab值对比。

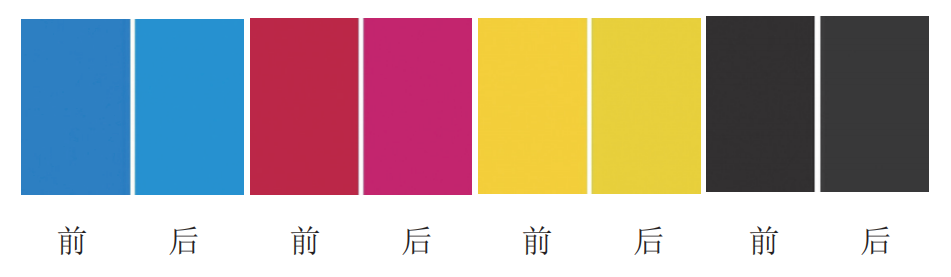

图6 柔印水性油墨调整前后的展色对比

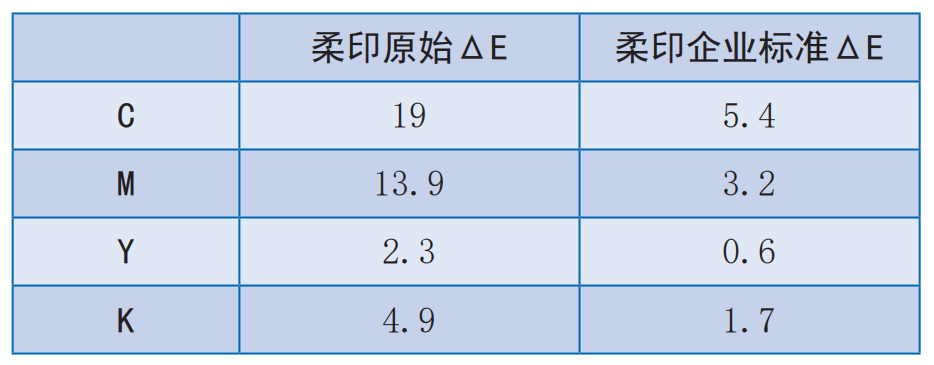

表4 柔印油墨色相Lab值(原始)

表5 柔印油墨色相Lab值(企业标准)

表6 柔印油墨原始色差与企业标准色差对比

四、标准彩色样张的创建

有了相关纸张的网纹辊和油墨标准数据,就可以开展标准彩色样张的创建。第一步是做直线版打样。首先是在确认网纹辊载墨量的情况下,做一次基色墨的展色,测量其密度值。如果高于目标值(参照国际标准),适当稀释色浓度。四色打样后,对彩色梯尺上的叠色率数据进行评审,目标是达到灰色平衡。暗调部位可以通过油墨色浓度的稀释调整达到灰色平衡,中高调部位可以通过印前制版曲线调整。第二步是做曲线版打样。第三步是做改善后的标准封样。

五、印刷机台和相关配件的监控检测

柔印打样机的结构简单,网纹辊和版滚筒都是单体固定装置,网纹辊磨损率低,打样的色彩工艺数据稳定。柔印机有滚筒轴芯的误差、网纹辊和版滚套筒外径和内径的误差、因使用寿命带来的载墨量数据误差等。这些项目数据需要相应的定期检测。除了机器配件的检测,还要有操作工艺的规范和控制,比如网纹辊压力、纸张压力的测量以及操作规范,油墨黏度、温度的变化控制等。

1.柔印机滚筒轴芯测量

用千分表测量每个色组的网纹辊、版辊轴芯以及纸辊同心度,左右中三个点都要测,精度控制在不大于±1丝。

2.印版套筒和网纹辊套筒精度测量

印版套筒有制作精度误差,采购后应检测,外径测量方法和轴芯一样,精度控制在不大于±3丝;内径测量方法是观察套筒在印版轴芯上的紧配度,如有松动,该配件就不能使用。网纹辊套筒测量同样如此。

3.网纹辊使用寿命测量

网纹辊在运行中和刮墨刀接触产生磨损,使用一定时间,会发生载墨量的减少,需要定期测量。测量方法可以让供应商测量载墨量数据;也可以采购同样数据的网纹辊,在机台上做新老配件墨量数据的测量;还有一个方法是,对柔印机上的新网纹辊数据与打样机上对应的网纹辊分别做墨量数据的记录,然后定期跟踪测量网纹辊的墨量变化。

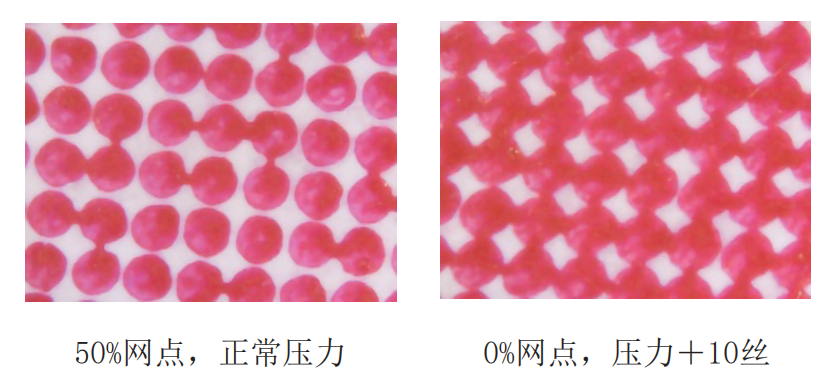

4.网纹辊压力和纸张压力的测试

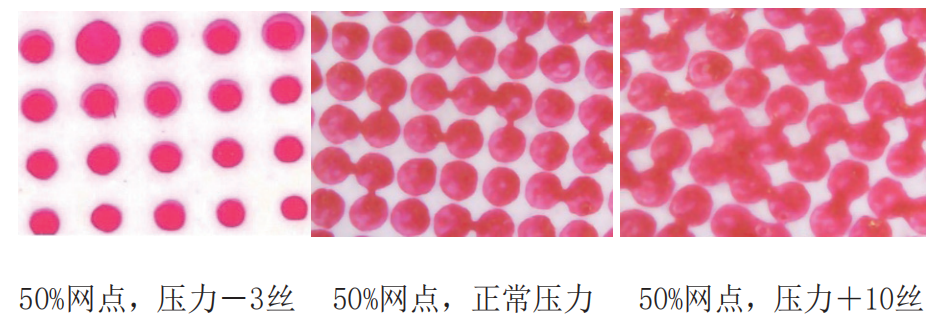

柔印机的压力对印刷图像网点的变化很敏感,理论上要求柔印轻压力,但实际上柔印机和相关运作部件的精度性能是有误差的。因此,柔印机的正常压力需要测试寻找,根据机器配件的实际情况,测试确认每个色组的标准压力数据,见图7和图8。

图7 网纹辊压力测试

图8 纸张压力测试

5.油墨黏度和温度的测量及控制

在印刷过程中,柔印水性油墨的黏度变化很大,因此在生产运行中需要不断地检测(图9),建议配置黏度自动补充装置,以确保油墨的转移性能稳定。水性油墨在网纹辊表面的的正常工作温度是28~30℃。

图9 油墨测量

柔印UV油墨的黏度相对稳定,但对温度变化很敏感。由于刮墨刀升温较多,在印刷中需要监测温度变化。UV油墨在网纹辊表面的的正常工作温度是38~40℃。

以上温度标准仅供参考。温度目标值不是绝对的,可以根据实际生产场景,创建合理的温度指标。关键是定好了目标值需要稳定,以确保色彩工艺标准的可重复性。

六、柔印机和打样机的色彩数据补偿平衡

柔印机从结构上主要分卫星式和机组式两种。在柔印机和打样机的色彩数据上需要考虑三方面的问题:一是柔印机和打样机因印刷速度不同而产生的墨量差异,二是柔印机因机器或配件精度误差而产生的压力偏重,三是卫星式和机组式因叠印率差异而产生的灰色平衡问题。这些问题都可以通过油墨数据调整和印前制版加网曲线做到补偿平衡。

1.印刷速度不同引起墨量差异

印刷速度慢,墨量转移量大,速度快,墨量转移就小。打样机速度一般在30~60 m/min,柔印机的速度在100~500 m/min。打样机和柔印机的墨量差异,可以通过油墨稀释调整或网纹辊载墨量调整达到补偿平衡。

⑴首先需要在认定好柔印机速度的同时,做好基色墨标准,确认柔印机的基本色(CMYK)油墨色浓度。然后在打样机上,根据柔印机的CMYK油墨密度标准追样,调整稀释油墨浓度,确认打样调墨稀释配方。

⑵如果在柔印机上测试CMYK油墨密度达不到标准数据,可以适当加大选择网纹辊载墨量(和打样机的网纹辊载墨量同比)。

以此类推,可以创建在不同柔印机速度对应的打样油墨稀释配方数据,或者柔印机网纹辊载墨量补偿数据。

2.印刷压力偏大引起网点扩大

柔印机印版套筒等配件的精度误差,会产生印刷版面油墨压痕不均匀,需要通过加压来解决。前文讲到了配件精度检测控制,CMYK色组应该选择精度好的配件使用。这不仅会引起网点扩大,而且也会影响印版寿命,网线版耐印力会很低。不管怎样,压力测试调整和压力标准建立还是需要面对。如果柔印机压力测试的网点扩大明显比打样机的大很多,说明机器相关配件精度有问题(企业考虑暂时过渡使用),则需要通过印前的曲线调整进行补偿。

3.叠印率不同引起灰平衡问题

由于卫星式和机组式色组间的干燥时间不一样,油墨叠印率会有差异。这个问题可以通过灰平衡原理来解决。图像阶调暗部可以通过油墨色浓度补偿处理,中高调可以通过印前加网曲线做补偿。

七、柔印机印刷样张还原打样机样张

虽然柔印机印刷样张和打样机打样的数据有差异,但通过以上机器配件测量控制和色彩工艺数据补偿调整(图10),在柔印机上还是比较容易达到好的标准样张效果,平均色差ΔE可以控制在2.0以内。

总 结

柔印机的印刷原理是网纹辊定量供墨,具有色差小、效率高、成本低等优点。但在高精度彩色印刷方面,柔印的色彩工艺参数在柔印机上难于精准创建,而且在印刷机上进行产品打样既耗时间、财力又达不到好的样张效果。采用打样机创建高精度柔印色彩工艺数据是一个很好的方法途径。柔印包装企业可以通过实验室打样机操作运行,更好地学习和掌握高精度柔印色彩技术的管理,提升企业的核心竞争力。

(原文刊载于《印刷杂志》202306期)

——版权声明——